1. 3 faktörün doğruluğunu etkileyen Entegre doz cihazları

Optimizasyondan önce, hangi faktörlerin dozlama dalgalanmalarına neden olacağını anlamanız gerekir:

Ölçüm pompalarının stabilitesi

Pompa aşınması, titreşim veya kalibrasyon sapması akış hatalarına neden olur.

Düşük kaliteli ölçüm pompalarının doğruluğu, uzun süreli çalışmadan sonra önemli ölçüde düşecektir.

Sensör ve Kontrol Sistemi Hataları

PH/ORP sensörü sapması, akış ölçer verileri yanlıştır.

PLC veya PID kontrol parametreleri optimize edilmez ve yanıt ertelenir.

Reaktif özellikleri ve boru hattı sorunları

Yüksek viskoziteli ajanlar, düzensiz pompalama veya boru hattı kristalizasyon tıkanmasına eğilimlidir.

Boru hattı sızıntısı veya geri basınç değişiklikleri gerçek dozu etkiler.

2. 3 dozlama doğruluğunu artırmak için temel yöntemler

- Yöntem 1: Ölçüm pompalarını ve sensörleri kalibre et

Operasyon Adımları:

Ölçüm pompalarını düzenli olarak kalibre edin:

Çıkış akışını ölçmek, ayarlanan değeri karşılaştırmak ve strok veya frekansı ayarlamak için standart bir ölçüm silindiri kullanın.

Ayda bir kez kalibre edilmesi önerilir ve yüksek hassasiyetli gereksinimlere sahip sektör haftalık olarak kısaltılabilir.

Sensör verilerini doğrulayın:

PH/ORP elektrotlarının standart tampon (pH4.0/7.0/9.2 gibi) ile kalibre edilmesi gerekir.

Flowmetre, ultrasonik akış ölçer karşılaştırması ile doğrulanabilir.

- Yöntem 2: Kontrol sistemi parametrelerini optimize et

Anahtar ayar öğeleri:

PID parametre ayarı:

Orantılı bant (P): Bitkinin azaltılması yanıtı hızlandırabilir, ancak aşırı salınmaya neden olacaktır.

Entegre saat (i): Statik hataları ortadan kaldırın, ancak çok uzun süre ayarlamak ayarlamayı geciktirir.

Türev Süresi (D): Ameliyatı bastırın ve büyük gecikmeli sistemler için uygundur.

Uyarlanabilir kontrol algoritmasını benimseyin:

Büyük su kalitesi dalgalanmalarına (kanalizasyon arıtımı gibi) sahip senaryolar için, bulanık kontrol veya model öngörücü kontrol (MPC) kullanılabilir.

Araç Önerisi:

PLC veya DCS sisteminin kendi kendini ayarlama işlevini kullanın.

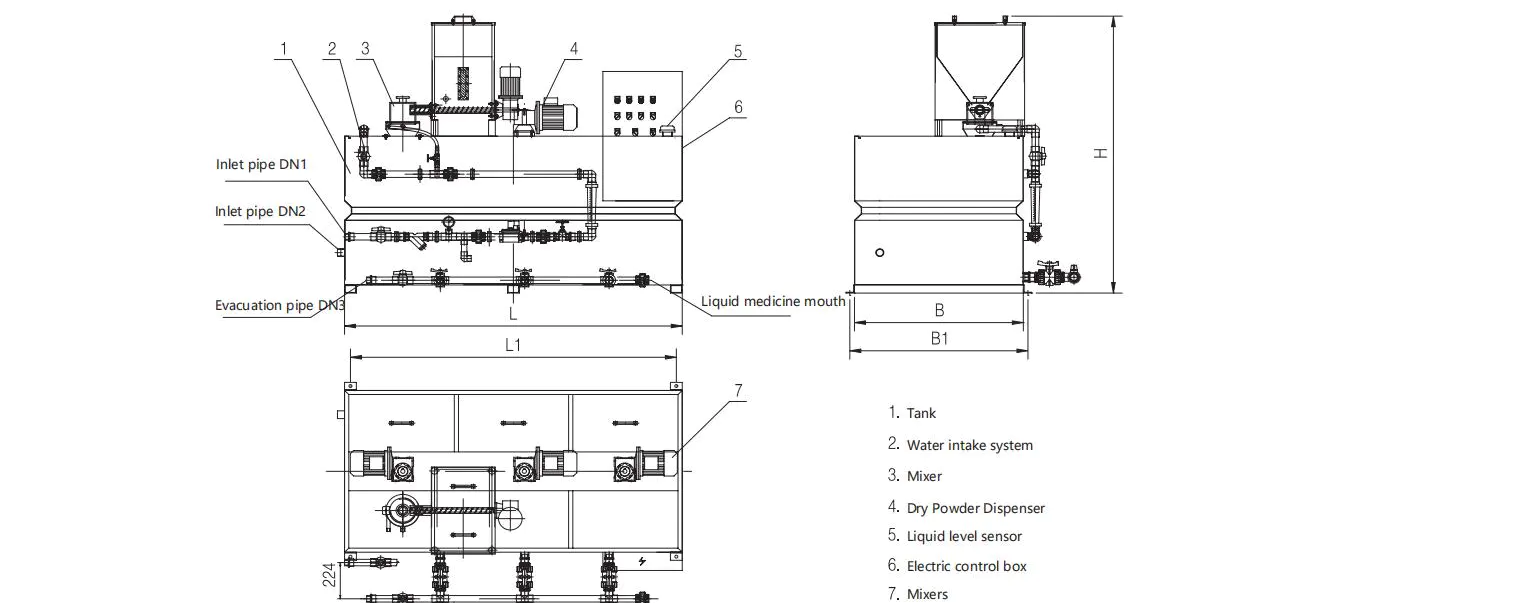

- Yöntem 3: Farmasötik dağıtım boru hattının tasarımını geliştirin

Optimizasyon Planı:

Boru hattı direncini azaltın:

Boru hattı uzunluğunu kısaltın, sağ açılı dirseklerden kaçının ve bunun yerine büyük eğrilik yarıçapı dirseklerini kullanın.

Yüksek viskoziteli farmasötikler büyük çaplı boru hatları (DN≥25mm) gerektirir.

Kristalizasyon/kabarcık parazitini önleyin:

Kolayca kristalize edilmiş reaktiflerin (sitrik asit gibi) boru hattına bir yıkama su cihazı takın.

Hava tıkanmasının akış hızını etkilemesini önlemek için boru hattının yüksek noktasına bir egzoz valfi yerleştirin.

Doğru materyali seçin:

Korozif reaktifler (sodyum hipoklorit gibi) için PVDF veya 316L paslanmaz çelik borular kullanın.

3. Entegre dozlama tesislerinin güvenliği, bakımı ve optimizasyonu için bir rehber

Güvenlik Operasyon Özellikleri

Başlamadan önce kontrol edin

Güç kaynağı voltajının ekipman gereksinimleriyle (380V/220V) tutarlı olduğunu onaylayın

Kuru çalışma ve pompa gövdesine zarar vermek için depolama tankının sıvı seviyesini kontrol edin

Boru hattı valfinin durumunu doğrulayın (Giriş Açık/Çıkış Open/Egzoz Valfı Kapalı)

Kimyasal güvenlik

Aşındırıcı kimyasallar (hidroklorik asit, sodyum hipoklorit gibi):

Operasyon sırasında korozyon karşıtı eldiven ve gözlük takın

Dozlama odasına sızma önleyici alarmlar ve acil durum yıkama cihazları kurulmalıdır

Yanıcı kimyasallar (metanol gibi):

Dozlama alanında açık alevler veya yayılmaya dayanıklı olmayan elektrikli aletlerin kullanılması yasaktır.

Statik elektriği önlemek için depolama tankı topraklanmalıdır

Acil tedavi

Bir sızıntı bulunursa makineyi hemen durdurun ve giriş ve çıkış vanalarını kapatın

Elektrik arızası durumunda, onarımdan önce güç kaynağını kesin

Yaygın sorunların önlenmesi

Yanlış doz

Olası nedenler:

Ölçüm Pompası Diyaframında Hasar

Arka basınç vanasının uygunsuz ayarlanması

Sensör Veri Drift

Çözüm:

Pompayı ve sensörü önceki yönteme göre kalibre edin

Boru hattı geri basıncını izlemek için bir basınç göstergesi takın (0.2-0.3MPA'nın korunması tavsiye edilir)

Anormal pompa gürültüsü

Kavitasyon Sesi → Giriş filtresinin engellenip engellenmediğini kontrol edin

Mekanik Sürtünme Sesi → Bağlantı çubuğu yatağının yağlanmasını kontrol edin

Kontrol Sistemi Alarmı

"Düşük Sıvı Seviye" Alarm: Şamandıra Anahtarını veya Kapasitif Sıvı Seviye Göstergesini Kontrol Edin

"Aşırı Yük" Alarm: Motor akımının limiti aşıp aşmadığını doğrulayın

4. Entegre dozlama cihazı SSS (sık sorulan sorular)

- Kurulum sırasında ne not edilmelidir?

Boru hattı kısa olmalı, sağ açılı virajlardan kaçınmalı ve direnci azaltmalıdır.

Safsızlıkların tıkanmasını önlemek için reaktifin girişine y tipi bir filtre (boşluk 0.3 mm) takılmalıdır.

Elektrik kabloları patlamaya dayanıklı gereksinimleri karşılamalı ve aşındırıcı ortam mühürlenmelidir.

- Ölçüm pompasının anormal sıvı emişi nasıl çözülür?

Giriş boru hattının bloke olup olmadığını veya sızdırıp sızmadığını kontrol edin ve bağlantıyı sıkın.

İnme% 100'e ayarlayın ve arka plakadaki drenaj deliklerinin hizalandığından emin olun.

Darbe genişliği yetersiz olduğunda, stabiliteyi artırmak için 300 ms'ye kadar uzatılabilir.

- Ortak hatalar ve çözümler:

| Hata fenomeni | Olası nedenler | Çözümler |

| Kararsız akış | Giriş borusu bloke edilmiş/gaz girişi | Temiz filtre, egzoz |

| Güvenlik valfi sık sık geziler | Yanlış yay basıncı ayarı/sistem aşırı basınç | Yayı ayarlayın veya basınç ayarını kontrol edin |

| Anormal pompa gürültüsü | Diyafram hasarı/hidrolik yağ kontaminasyonu | Diyafram veya hidrolik yağı değiştirin |