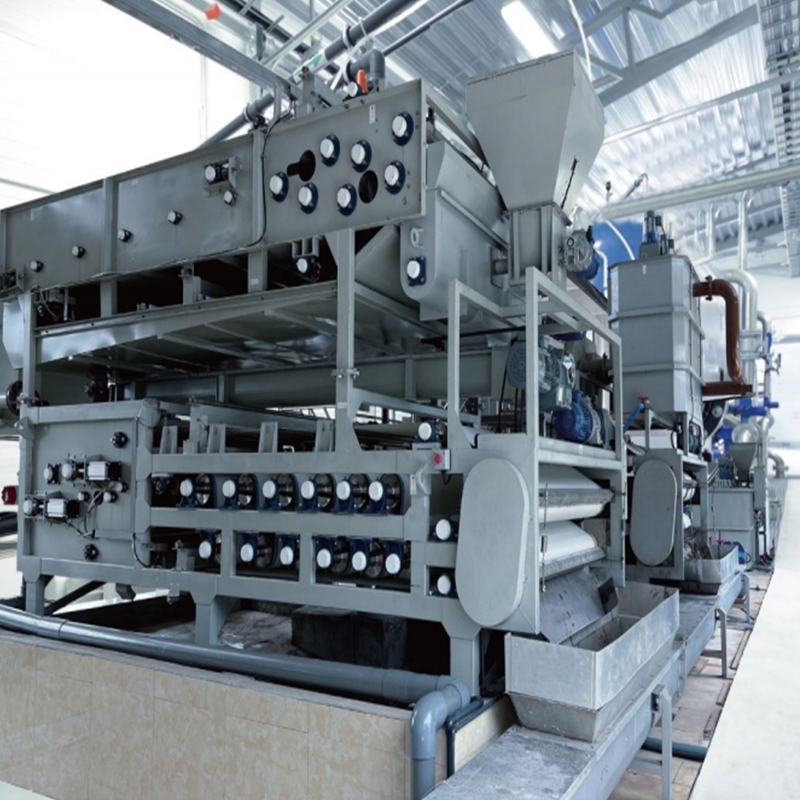

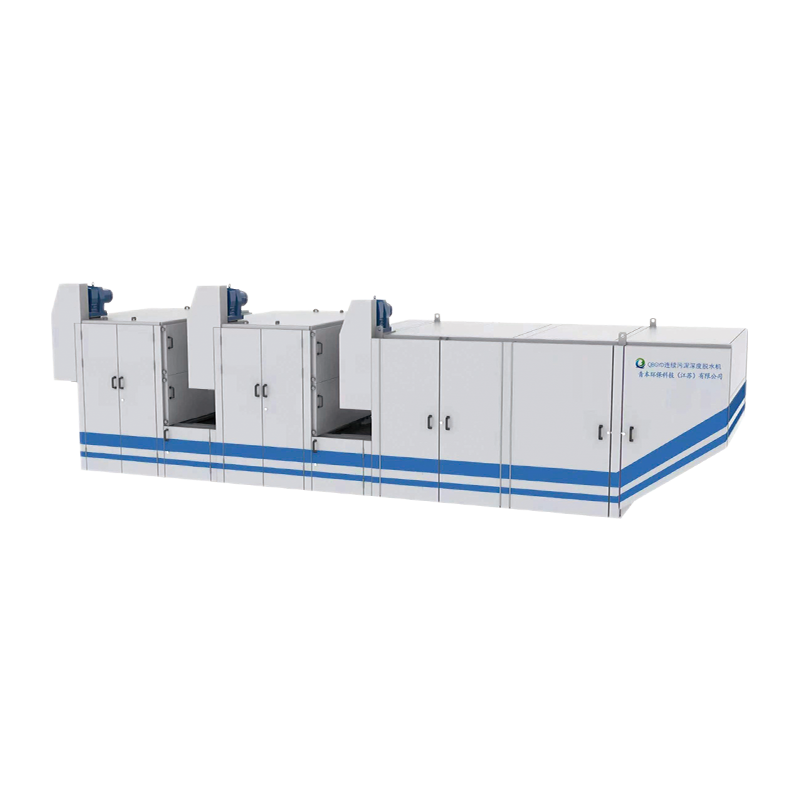

Susuzlaştırma süreci Kemer Filtresi Pres çok aşamalı, çok faktörlü sinerjik bir fiziksel süreçtir. Çekirdeği, çamura basınç ve kesme kuvveti uygulamak için filtre bezi gerginliğinin ve silindir basınç sisteminin kombine tasarımında yatar, böylece suların verimli bir şekilde ayrılması sağlar.

1. Çalışma prensibi: Gerilim ve silindir basıncının sinerjistik etkisi

Kemer filtresi presinin susuzlaştırma gücü, çamurun iki gerilmiş filtre kayışı ve silindir sistem düzeni tarafından oluşturulan basınç gradyanından sürekli kenetlenmesinden gelir. Belirli etki mekanizması aşağıdaki gibidir:

Filtre Bezi Gerilim Etkisi

Filtre kayışı, pnömatik bir germe cihazı boyunca sabit gerginliği korur. Gerilim, kırışıklıklardan veya kaymayı önlemek için filtre kayışını silindirin yüzeyine yakınlaştırır ve aynı zamanda sonraki silindir basıncı için temel basınç sağlar. Gerilim ne kadar büyük olursa, filtre kayışı ve çamur arasındaki temas o kadar yakın olur ve sıkma kuvveti iletiminin verimliliği o kadar yüksek olur.

Silindir basıncı ve basınç gradyanı

Silindirler, S şeklinde veya spiral bir yol oluşturmak için azalan çapında düzenlenmiştir. Çamur filtre kayışı ile silindirden geçtiğinde, filtre kayışının bükülme açısı, silindir çapındaki değişiklik nedeniyle kademeli olarak artar ve çamur tabakası üzerindeki sıkma kuvveti ve kesme kuvveti yavaş yavaş artar, böylece suyun yerçekimi dehidrasyonundan yüksek basınçlı dehidrasyona aşamalı olarak ayrılmasını gerçekleştirir.

2. Anahtar bileşenlerin dehidrasyondaki rolü

Filtre kemeri

Malzeme özellikleri: Çamur parçacıklarının yüksek basınç altında durdurulmasını ve suyun hızlı bir şekilde sızmasına izin vermek için yüksek mukavemet, asit ve alkali direnci, hava geçirgenliği ve diğer özelliklere sahip olmalıdır.

Gerilim Kontrolü: Gerilim cihazı, besleme dalgalanmalarının veya çamur yapışmasının neden olduğu gerilim dengesizliğini önlemek için pnömatik sistemden filtre kayışının sıkılığını dinamik olarak ayarlar.

Rulo Sistem Düzeni

Yerçekimi dehidrasyon alanı: Yatay olarak düzenlenmiş silindirler, çamurun yerçekimi hareketi altında doğal olarak boşaltılmasına izin vererek serbest suyun% 40-50'sini giderir.

Kama şeklindeki sıkma alanı: Üst ve alt filtre kayışları, çamura ön basınç uygulayan, akışkanlığı kaybetmesine ve başlangıçta bir çamur kek oluşturmasına neden olan kama şeklinde bir alan oluşturmak için kademeli olarak daralır.

Yüksek basınçlı silindir basınç bölgesi: Azalan çaplı silindirler, çamur için artan doğrusal basınç uygular, kesme ile çamur flok yapısını yok eder ve bağlı suyu serbest bırakır.

Yardımcı sistem

Düzeltme cihazı: Düzgün basınç dağılımını sağlamak için pnömatik veya mekanik geri bildirim yoluyla filtre kayışı sapmasını otomatik olarak düzeltin.

Temizleme Sistemi: Yüksek basınçlı püskürtme, su geçirgenliğini ve filtrasyon verimliliğini korumak için filtre kayışının gözeneklerindeki çamur kalıntılarını giderir

3. Etkileyen faktörler

Filtre bezi gerginliğinin ayarlanması

Çok yüksek gerilim, filtre kayışının artmasına neden olabilirken, çok düşük gerilim pres verimliliğini azaltacaktır. Çamurun özelliklerine (viskozite ve katı içerik gibi) göre dinamik olarak ayarlanması gerekir. Belediye çamuru genellikle yaklaşık 0.5 MPa'da kontrol edilir.

Roller düzeni ve malzeme

Rulo Kaplama Kauçuk: Sürtünmeyi artırın ve filtre kayışı aşınmasını azaltın.

Silindir çapı azalan tasarım: Lokal aşırı yük veya yetersiz dehidrasyonu önlemek için basınç gradyanını optimize edin.

Çamur Koşullandırma

Çamurun kararlı floklar oluşturmak ve filtre kayışı tıkanma riskini azaltmak için yüksek moleküler flokülantlar eklemek gerekir. Dozaj genellikle çamurun kuru ağırlığının% 0.2-0,5'sidir.

İşlem parametresi eşleştirme

Filtre kayışı hızı: Çok hızlı hız, dehidrasyon süresini kısaltır ve çamur kekinin katı içeriğini etkiler. Genellikle 1-7 m/dakikada kontrol edilir.

Çamur tabakası kalınlığı: Beslenen çamur miktarı sınırlayıcı cihaz tarafından kontrol edilir. Çok kalın kolayca eksik sıkışmaya yol açacaktır.