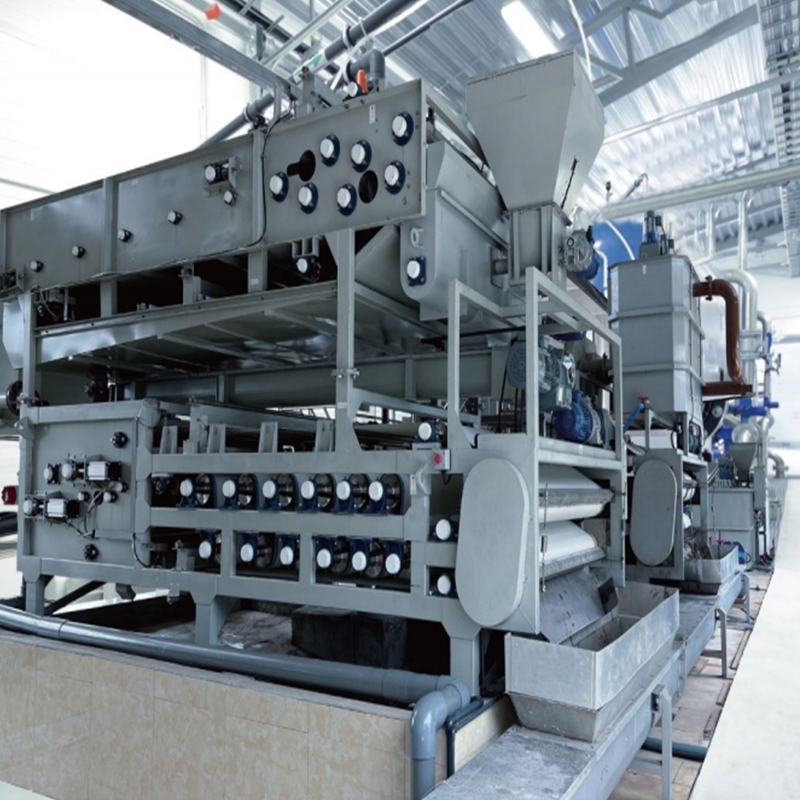

1. Rolü Yüksek Basınçlı Kemer Sürekli Çamur Susuzlaştırma Makinesi kanalizasyon tedavisinde

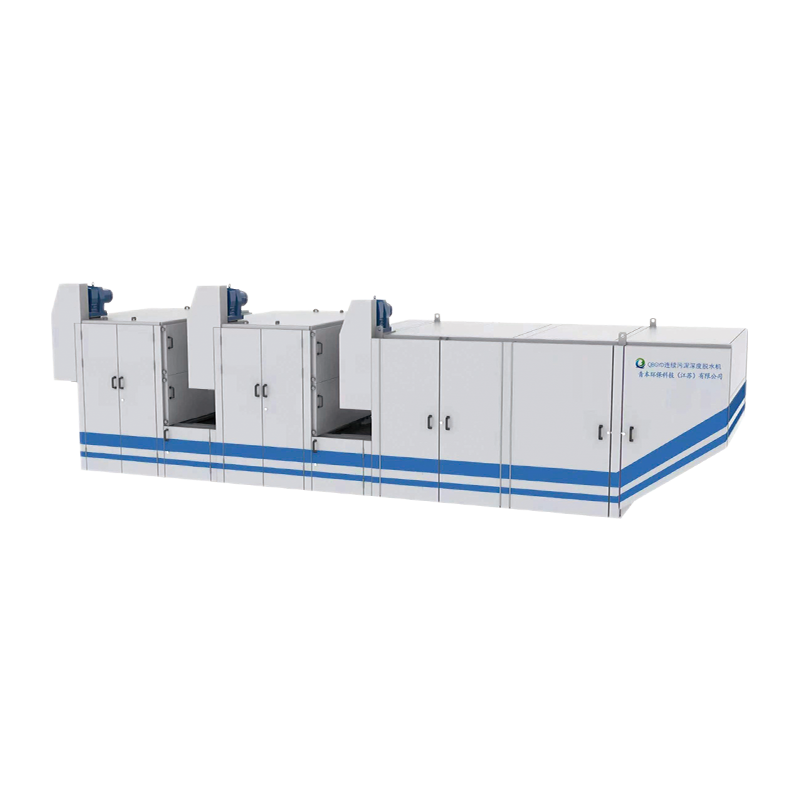

Kanalizasyon arıtma işleminde, çamur susuzlaştırma çok önemli bir bağlantıdır. Geleneksel susuzlaştırma ekipmanı genellikle düşük susuzlaştırma verimliliği, yüksek enerji tüketimi ve sınırlı işleme kapasitesi gibi sorunlara sahiptir. Yüksek basınçlı kayışın ortaya çıkması Sürekli çamur derin susuzlaştırma makinesi bu problemleri etkili bir şekilde çözer ve kanalizasyon tedavisinde yeri doldurulamaz bir rol oynar:

Susuzlaştırma verimliliğini önemli ölçüde iyileştirin: Yüksek basınçlı kayış sürekli çamur derin susuzlaştırma makinesi, çamur nem içeriğini bir seferde% 98-% 99'dan% 60'ın altına düşürebilir, çamur hacmini büyük ölçüde azaltabilir ve çamur azaltma elde edebilir

Sürekli Otomatik Çalışma: Makine, 24 saat kesintisiz çalışma sağlayabilen sürekli bir kemer tasarımı benimser ve işleme kapasitesi geleneksel ekipmanın 2-3 katına ulaşabilir.

İşleme maliyetlerini azaltın: Geleneksel santrifüj susuzlaştırma makineleri ile karşılaştırıldığında, enerji tüketimi%30-%40 azalır, çok fazla işletme giderinden tasarruf edin ve maliyetleri azaltır

Kaynak kurtarma oranını iyileştirin: Dehidrasyondan sonra çamur kekinin kalorifik değeri arttırılır, bu da sonraki yakma güç üretimi veya kompostlama için daha elverişli

İkincil kirliliği azaltın: Kapalı tasarım, kokunun yayılmasını etkili bir şekilde kontrol eder ve çalışma ortamını geliştirir

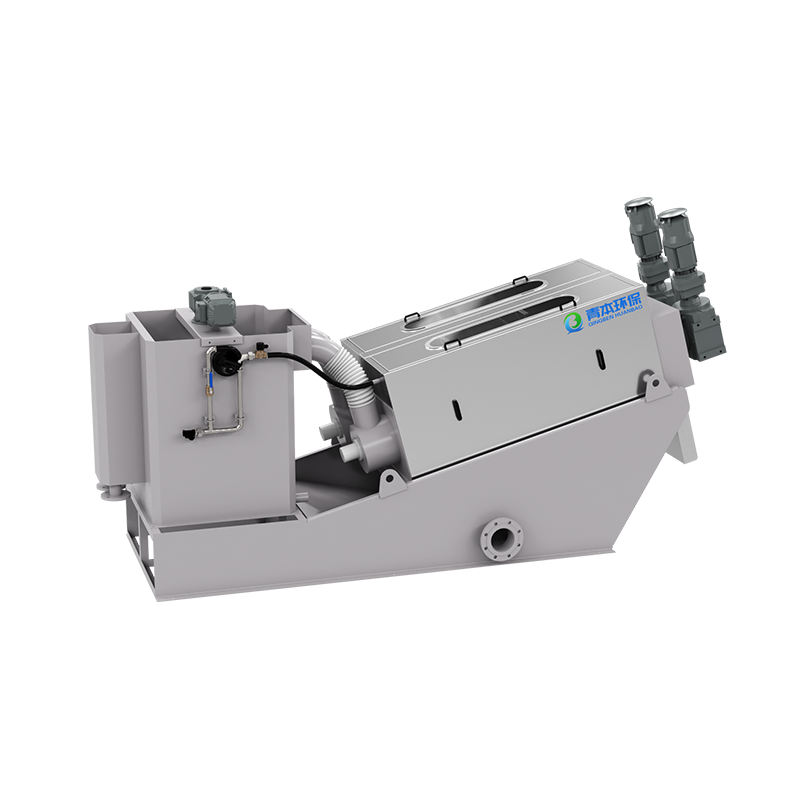

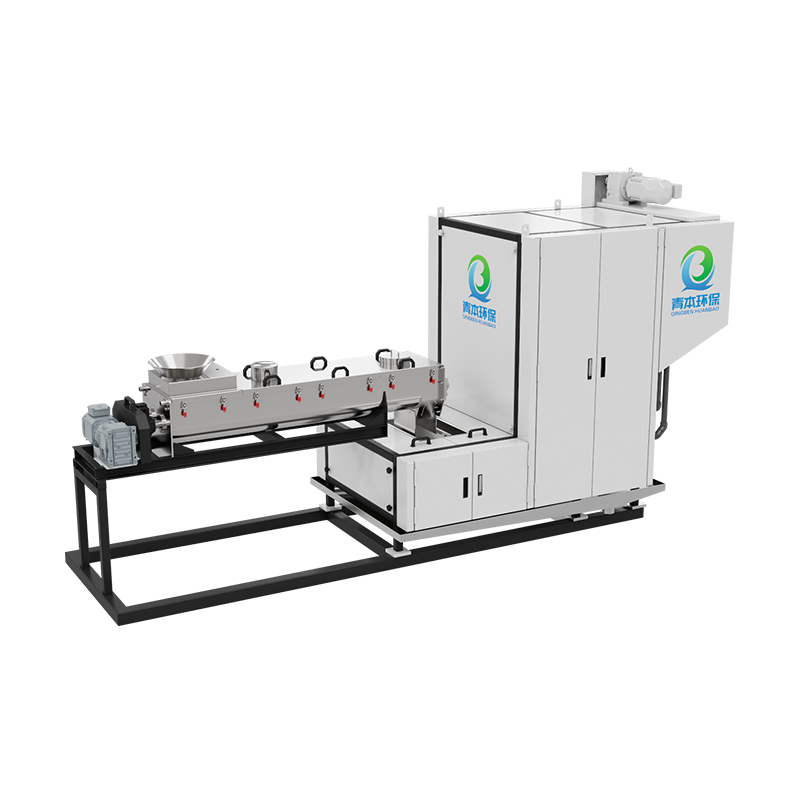

2. Çalışma prensibi: Üçlü dehidrasyon mekanizmalarının mükemmel kombinasyonu

Yüksek basınçlı kayış sürekli çamur derin dehidratörü mükemmel performansı benzersiz çalışma prensibinden gelir. Etkili bir dehidrasyon sistemi oluşturmak için üç yerçekimi dehidrasyon, kama presleme ve yüksek basınç dehidrasyon mekanizmasını akıllıca birleştirir.

- İlk aşama: yerçekimi dehidrasyon bölgesi

Kimyasal olarak koşullandırılmış çamur ilk olarak hareketli filtre kayışına eşit olarak dağıtılır. Yerçekimi hareketi altında, filtre kayışları arasındaki boşluklardan doğal olarak büyük miktarda serbest su sızmaktadır. Bu aşama, çamurdaki suyun yaklaşık% 50'sini çıkarabilir ve daha sonraki derin dehidrasyon için temel oluşturabilir.

- İkinci aşama: kama ön basınç bölgesi

Çamur daha sonra kademeli olarak daralan kama alanına girer ve yavaşça artan basınca maruz kalır. Özel filtre kayışı yapısı ve düzenleme tasarımı, çamurun eşit olarak sıkılmasını sağlayarak bağlı suyu daha da serbest bırakır. Bu aşamadaki basınç genellikle 0.1-0.3MPA'da kontrol edilir.

- Üçüncü aşama: yüksek basınçlı dehidrasyon bölgesi

Bu, ekipmanın temel kısmıdır. Çamur, çoklu yüksek basınçlı filtre kayışlarından oluşan "S" şeklinde presleme bölgesine girer. Dikkatle tasarlanmış silindir sistemi düzeni sayesinde, suyu çamur parçacıklarından zorlamak için 0.5-1.5MPa'lık bir yüksek basınç uygulanır. Yüksek basınçlı bölgenin benzersizliği, ani yüksek basıncın neden olduğu filtre kayışı tıkanması problemini önleyen ilerleyici basınçlandırma tasarımında yatmaktadır.

Tüm dehidrasyon işlemi boyunca, ekipman ayrıca dehidrasyon işleminin kararlı ve verimli olmasını sağlamak için otomatik bir sapma düzeltme cihazı, bir filtre kayışı yıkama sistemi ve akıllı bir kontrol sistemi ile donatılmıştır. Bazı yüksek basınçlı kayış dehidratları, çalışma parametrelerini akıllı işlem yapmak için çamurun özelliklerine göre gerçek zamanlı olarak ayarlayabilen değişken frekans hızı regülasyon teknolojisi kullanır.

3. Kullanım sırasında not edilecek anahtar noktalar

Yüksek basınçlı kayış sürekli çamur derin susuzlaştırma makinesinin performansına tam oyun vermek için birçok avantajı olmasına rağmen, aşağıdaki kilit noktalar gerçek kullanımda not edilmelidir:

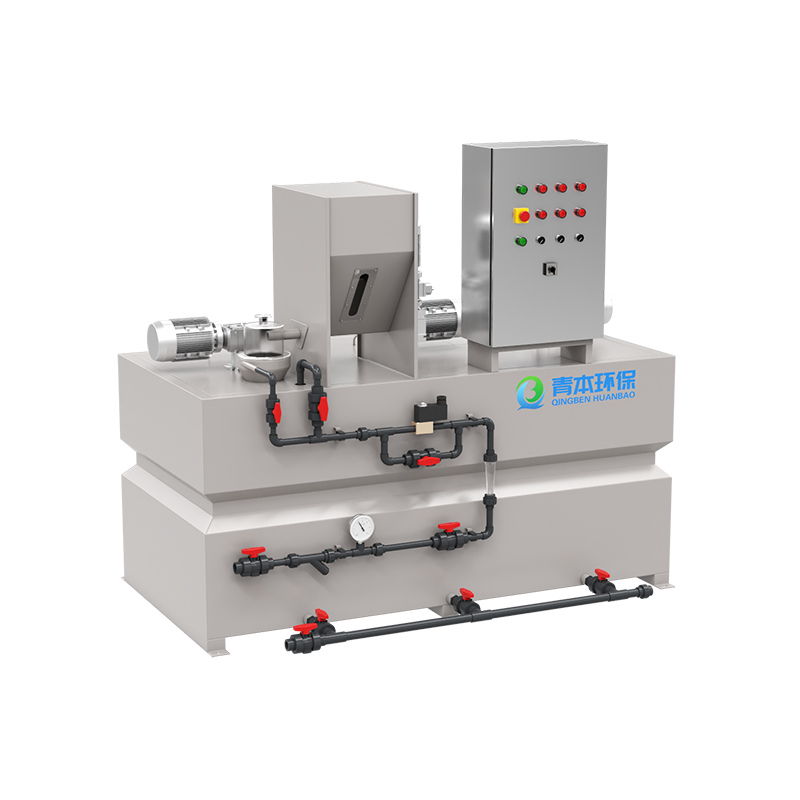

Çamur Koşullandırma

Çamurun özelliklerine göre uygun flokülantları (genellikle katyonik Pam) seçin

Optimal dozu kontrol edin (genellikle% 0.1-kuru çamur miktarının% 0.3'ü)

Flokülant ve çamurun sağlam bir flok oluşturmak için tamamen karıştırıldığından emin olun

Çamur pH değerini optimal 6-8 aralığına ayarlamaya dikkat edin

İşlem parametre düzenlemesi

Filtre kayışı gerilimi uygun bir aralıkta tutulmalıdır (genellikle 0.3-0.5mpa)

Makul filtre kayışı hızını kontrol edin (genellikle 2-10m/dakika ayarlanabilir)

Aşırı yükü önlemek için yem hızını çamur konsantrasyonuna göre ayarlayın

Ana motor akımını izleyin, nominal aralıkta olduğundan emin olun

Günlük Bakım Noktaları

Filtre kemerini düzenli olarak temizleyin (vardiya başına en az bir kez)

Filtre kayışının kaçmasını önlemek için düzeltme cihazının hassasiyetini kontrol edin

Yatağa zamanında gres ekleyin

Filtre kayışının aşınmasını izleyin ve zamanında değiştirin

Yıkama suyu basıncını 0.4-0.6MPA'da tutun

Operasyon Özellikleri

Ekipman çalışırken hareketli parçalara ellerinizle dokunmayın

Güç kesilmeli ve bakım sırasında bir uyarı işareti asılmalı

Toksik çamur kullanırken kişisel koruma gereklidir

Acil bir durumda hemen acil durdurma düğmesine basın

Anormal durumların kullanımı

Filtre Kemeri Kaymalar: Germe cihazını kontrol edin ve hava basıncını ayarlayın

Dehidrasyon Etkisinde Azalan: Flokülan etkisini ve filtre kayışı gözeneklerinin bloke edilip edilmediğini kontrol edin

Ekipman Titreşiminde Artış: Silindir yatağının hasarlı olup olmadığını kontrol edin

Çamur su içeriğinde artış: Basınç parametrelerini ayarlayın veya işleme hacmini azaltın